Válvulas de control

La válvula de control es posiblemente el componente más importante de un sistema de distribución de fluidos porque regula el flujo de fluido hacia el proceso bajo control. En los sistemas HVAC, las válvulas de control se utilizan principalmente para controlar el flujo de agua fría, agua caliente y agua del condensador, el tema de esta sección. El control de otros fluidos, incluidos vapor, refrigerantes, gases y aceite, es similar en muchos aspectos, pero no se aborda específicamente aquí porque tienen requisitos específicos de diseño, incluidas cuestiones de seguridad y compatibilidad de materiales.

Estilos y principios de operación

Las válvulas de control pueden ser de dos vías (una tubería de entrada y otra de salida), que actúan como una resistencia variable al flujo, o de tres vías (dos tuberías de entrada y una de salida para válvulas mezcladoras, una tubería de entrada y dos de salida para válvulas desviadoras). como se muestra enFigura 1. Las válvulas de tres vías pueden ser mezcladoras (dos corrientes de flujo se fusionan en una) o desviadoras (una sola corriente de flujo se divide en dos), como se muestra en la figura. Con las tres configuraciones mostradas, las válvulas modulan el flujo a través del serpentín de enfriamiento o calentamiento para variar la capacidad del serpentín.

Cifra 1.Circuitos de válvulas simples de dos y tres vías

Con la configuración bidireccional, el flujo a través del sistema de circulación es variable. En las configuraciones de tres vías, el flujo permanece relativamente constante a través del circuito que incluye la bomba y varía en el circuito que contiene el serpentín. Esto funciona bien para sistemas en los que el suministro de calor, normalmente una caldera, o el suministro de refrigeración, normalmente un enfriador, requiere un flujo constante. En otros sistemas, puede ser que sea importante un flujo constante en el serpentín, tal vez para evitar la congelación. En este caso la bomba puede estar en el circuito del serpentín.

Las válvulas de control suelen venir en tres estilos: globo, mariposa y bola. La válvula tipo globo ha sido la más común durante muchos años, pero las válvulas de bola caracterizadas se están volviendo muy populares y están comenzando a convertirse en una parte importante del mercado laboral. Por debajo de las 2 pulgadas, generalmente tienen conexiones soldadas o atornilladas, mientras que por encima de las 2 pulgadas suelen tener bridas.

Figura 2muestra una típica válvula de control de asiento simple, de dos vías y tipo globo. Consta de un cuerpo, un asiento individual y un tapón. El tapón está conectado a un vástago, que, a su vez, está conectado al actuador, también llamado actuador o motor. Mover el vástago hacia arriba y hacia abajo controla el flujo. El cierre total se logra cuando el tapón está firmemente apoyado contra el asiento.

Figura 2. Válvula de asiento simple de globo de dos vías (el flujo de fluido es de izquierda a derecha)

El cuerpo se conecta al sistema de tuberías de cualquier forma adecuada (atornillada, bridada, soldada, soldada, etc.), pero es importante que se proporcionen uniones o algo similar para que la válvula pueda retirarse fácilmente para su reparación oreemplazo. Asegúrese de que la dirección del flujo sea correcta con la flecha en el cuerpo de la válvula. Se deben proporcionar válvulas de servicio (manuales) para aislar válvulas de control individuales o subsistemas de tuberías.

Un actuador que tiene un resorte para levantar el vástago de la válvula ante una pérdida de energía combinado con la válvula de globo que se muestra enFigura 2produciría un conjunto de válvula normalmente abierta. La válvula está abierta cuando se corta la energía del actuador.

figura 3Muestra una válvula de globo que se cierra con el vástago hacia arriba. Usando este actuador con la válvula enFigura 3-3produciría un conjunto de válvula normalmente cerrado ya que la válvula se cierra cuando se retira la energía del actuador. En ambos casos, el vástago debe impulsarse contra el flujo de fluido para cerrar la válvula. Generalmente se desean válvulas normalmente abiertas, cuando están disponibles, ya que siempre fallan en la posición abierta y, si se desea cerrar, entonces las válvulas manuales se pueden cerrar/apagar para restringir el flujo hasta que se puedan realizar las reparaciones.

figura 3. Válvula bidireccional de globo normalmente cerrada

Las cifras indican que el flujo a través de la válvula debe ocurrir en la dirección que muestra la flecha. Todas las válvulas de control tendrán una flecha colocada en elfuera del cuerpo para indicar la dirección del flujo. La razón de esto es la siguiente: en cualquier unión entre el motor y el vástago de la válvula habrá cierta holgura, un poco de movimiento libre del vástago de la válvula. Cuando el flujo ocurre en la dirección correcta, la presión de velocidad del fluido y la presión diferencial del fluido a través de la válvula tenderán a abrir la válvula. Por tanto, el motor debe presionar con fuerza para cerrarlo, aprovechando cualquier libre movimiento. Si el flujo tiene lugar en la dirección incorrecta, la presión de velocidad tiende a cerrar la válvula (empujando hacia abajo la parte superior del tapón de la válvula enFigura 2). Cuando la válvula acelera hacia su posición cerrada, la presión puede ser suficiente para empujar el obturador a la posición cerrada, aprovechando el libre movimiento o la holgura del vástago de la válvula. Cuando esto sucede, el flujo cesa, luego el componente de presión de velocidad desaparece y el movimiento libre permite que la válvula se abra. Comienza el flujo, reaparece el componente de velocidad y el ciclo se repite indefinidamente. Cada vez que el flujo se detiene y comienza, la fuerza de inercia del fluido en la tubería provoca un choque conocido comogolpe de ariete. Además de ser ruidoso y molesto, puede provocar fallos en el sistema de tuberías. Por lo tanto, es importante nunca instalar una válvula de control al revés.

Figura 4Muestra una válvula de doble asiento, también llamada válvula balanceada. Como su nombre lo indica, tiene dos tapones y asientos dispuestos de manera que la presión diferencial del fluido esté equilibrada y el actuador no tenga que luchar contra la presión diferencial para cerrar la válvula, como ocurre en las válvulas de asiento simple que se muestran en la figura.Figura 2. Esto reduce el tamaño del actuador. Pero la válvula inherentemente no puede proporcionar un cierre hermético. Esto reduce su aplicabilidad a los sistemas HVAC, donde generalmente se desea un cierre hermético, para minimizar los costos de energía (para evitar fugas y calentamiento y enfriamiento simultáneos).

Figura 4. Válvula de globo de dos vías y doble asiento

Las válvulas de control modulantes de tipo globo se fabrican con dos tipos básicos de tapones: el tapón lineal (puerto en V) (consulteFigura 5) y tapón de igual porcentaje (verFigura 6). Muchos fabricantes tienen variaciones de estos dos diseños (llamados lineal modificado o igual porcentaje modificado), cuyas características suelen ser similares a las aquí descritas.

Figura 5. Tapón de válvula lineal (puerto en V)

Figura 6. Tapón de válvula de igual porcentaje

Un tapón de placa plana (verFigura 7) se utiliza a veces para tareas de apertura rápida de dos posiciones.

Figura 7. Tapón de válvula de apertura rápida (placa plana)

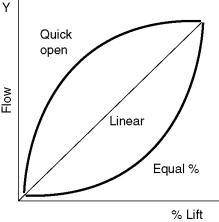

El gráfico enFigura 8 shows the relationship of percent flow to percent plug lift for each plug type, assuming constant pressure drop across the valve. Plug lift is defined as zero with the valve closed, and up to 100% when the valve is opened to the point beyond which no increase in flow occurs. The flat plate plug provides about 60% of full flow when open only 20%. Thus, it is suitable only for two-position control.

Figura 8. Control Valve Characteristics

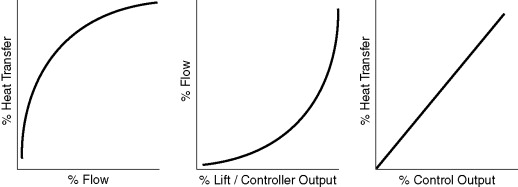

Control valve characteristics is a complex study of the what characteristics are needed from the HVAC system and its coil, and how the valve is designed to operate and function. Correctly choosing these characteristics issues can yield a properly combined control valve for its application. A very simple example of this is depicted in Figure 9.

Figure 9. Combination of Coil and Control Valve Characteristics

As shown in Figure 10, the linear plug has an essentially linear characteristic while the equal percentage plug is shaped so that the flow increment is an exponential function of the lift increment. This means that when the valve is almost closed, a large percent change of lift is required for a small change of flow.

Figure 10. Typical Valve Characteristics at Constant Pressure Drop

As the plug reaches its last tiny increment of closure until it fully shuts, the flow drops off very quickly. This minimum flow rate just before closure is a function of the physical construction of the valve, plug, and seat. The ratio of the minimum rate to maximum rate at the same pressure drop across the valve is called the range ability or turn-down ratio. For a typical HVAC control valve, this ratio will be about 20:1, which is equivalent to a 5% flow when the valve is barely cracked open. This is usually adequate for HVAC control work. Valves with larger ratios are available but they are more expensive.

Figure 11 shows a butterfly valve, which is basically a round disk that rotates within the valve body to modulate flow. While not always suitable for modulating duty (as discussed in the next section), butterfly valves can be used for shut-off, balancing, and two-position and three-way duty. The butterfly valve has a characteristic that falls in between the equal percentage and linear plug characteristics, see Figure 10, while the ball valve has a nearly linear characteristic. Different flow characteristics are desired in different applications.

Figure 11. Butterfly Valve

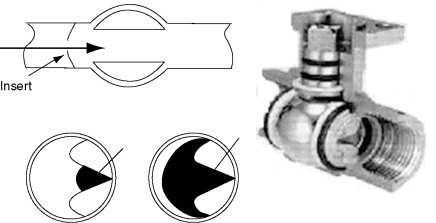

A ball valve (basically a bored ball which rotates in the valve body) is shown in Figures 12 and 13. Ball valves are primarily used as shut-off and balancing valves on small piping systems (2 inch nominal pipe size and less), but recently they have been adapted for automatic control applications, primarily for small coils such as reheat coils. Ball valves, without an appropriate plug, should not be used in large flow control purposes; typically the resistance, when open, is too low and it lends itself to allowing a much smaller size valve in relation to the pipe, and its control is unstable.

Figure 12. Ball Valve Layout

Figure 13. Characterized Ball Valve

Ball valves with a “characterized plug” can be used in some typical HVAC control applications as depicted in Figure 13.

The flow characteristics of these ball valve standard and characterized plugs are shown in Figure 14.

Figure 14. Ball Valve

The three types of valves considered – globe, butterfly, and ball – all need driving with an actuator. The globe valve actuator moves the valve stem in and out as shown in Figure 15. The actuators for ball and butterfly valves must rotate the valve stem with an actuator typically as shown in Figure 16.

Figure 15. Valve Actuators – Move Stem Up and Down

Figure 16. Valve Actuator – Rotary (Courtesy Honeywell)

Using two-way valves offers several advantages over three-way valves, including:

-

The valve is less expensive to buy and install. This is partly offset by the actuators typically costing more because of the higher differential pressure across the valve.

-

Two-way valves result in variable flow that will reduce pumping energy. This is particularly true when variable speed drives are used on pumps.

-

Piping heat losses as well as pump energy can be reduced by using the valve to shut-off flow to inactive coils while serving active coils; this is an advantage when a central plant serves many coils operating on different schedules.

-

Diversity in load may be taken into account when sizing the pumping and distribution systems, potentially reducing their costs.

-

The need for system balancing flows is reduced or eliminated in most applications. Because the valves will only use as much chilled or hot water as required by the load, the two-way valve system is self-balancing under normal operating conditions. With three-way valves, flow occurs through the circuit at all times (either through the coil or the bypass), so flow must be balanced to ensure that the required flow is delivered to each coil.

On the other hand, the use of two-way valves can have disadvantages:

-

Some chillers and boilers cannot handle widely varying flow rates. Using three-way valves in place of two-way valves is one way to resolve this problem. (Two-way valves may still be used at coils, but some other means to maintain flow through the equipment must be included, such as a pressure actuated bypass, VSD, or a primary/secondary pumping system. The reader is referred to the ASHRAE Handbook – HVAC Systems and Equipment and other sources for more information on these alternative designs.)

-

Two-way valves cause differential pressures to increase across control valves, particularly when pumps are uncontrolled . This reduces the controllability of the system and may even cause valves to be forced open by the water pressure. Actuators typically are sized larger to handle the much larger pressure close-offs.

-

Because of the advantages they offer, use of two-way valves is generally recommended, used with the appropriate bypass or VSD design, particularly for large systems where their energy and first-cost advantages are significant. But the system design and valve selection (discussed in the next section) must be able to mitigate these two disadvantages for the system to work successfully.

FREQUENTLY ASKED QUESTIONS

The two main styles of control valves used in HVAC systems are two-way and three-way valves. Two-way valves have one pipe in and one pipe out and act as a variable resistance to flow, whereas three-way valves have two pipes in and one out (for mixing valves) or one pipe in and two out (for diverting valves). The choice of valve style depends on the specific application and system requirements.

Two-way control valves regulate fluid flow in HVAC systems by acting as a variable resistance to flow. By adjusting the valve opening, the valve can increase or decrease the flow rate of the fluid, thereby controlling the temperature and pressure in the system. The valve opening is typically controlled by an actuator, which receives a signal from a controller or sensor.

Two-way control valves are commonly used in HVAC systems to control the flow of chilled water, hot water, and condenser water. They are often used in applications such as air handling units, fan coil units, and heat exchangers. Additionally, two-way valves can be used to control the flow of fluid in heating and cooling systems, such as radiant floor heating and snowmelt systems.

When selecting a two-way control valve for an HVAC system, some key considerations include the valve’s flow characteristics, pressure drop, and valve authority. The valve must be able to handle the maximum flow rate and pressure of the system, and the valve authority must be sufficient to control the flow of fluid effectively. Additionally, the valve’s materials and construction must be compatible with the fluid being controlled and the system’s operating conditions.

Two-way control valves differ from other types of valves used in HVAC systems, such as isolation valves and check valves, in their function and operation. While isolation valves are used to isolate sections of the system for maintenance and repair, and check valves are used to prevent backflow, two-way control valves are used to regulate the flow of fluid to the process under control. Two-way valves are typically more complex and sophisticated than other types of valves, requiring actuators and controllers to operate effectively.