La valvola di controllo è probabilmente il componente più importante di un sistema di distribuzione del fluido perché regola il flusso di fluido al processo sotto controllo. Nei sistemi HVAC, le valvole di controllo vengono utilizzate principalmente per controllare il flusso di acqua refrigerata, acqua calda e acqua del condensatore, il soggetto di questa sezione. Il controllo di altri fluidi tra cui vapore, refrigeranti, gas e olio sono simili in molti aspetti, ma non è specificamente affrontato qui perché hanno requisiti specifici per la progettazione, compresi i problemi di sicurezza e compatibilità dei materiali.

Stili e principi operativi

Le valvole di controllo possono essere a due vie (un tubo e un tubo fuori) che fungono da resistenza variabile al flusso o a tre vie (due tubi dentro e uno per la miscelazione delle valvole-un tubo dentro e due per le valvole di deviazione) come illustrato inFigura 1. Le valvole a tre vie possono essere la miscelazione (due flussi di flusso vengono uniti in uno) o deviazione (un singolo flusso di flusso viene suddiviso in due), come mostrato nella figura. Con tutte e tre le configurazioni mostrate, le valvole modulano il flusso attraverso la bobina di raffreddamento o riscaldamento per variare la capacità della bobina.

Figura 1.Simple circuiti a due vie e a tre vie

Con la configurazione a due vie, il flusso attraverso il sistema di circolazione è variabile. Nelle configurazioni a tre vie, il flusso rimane relativamente costante attraverso il ciclo che include la pompa e varia nel ciclo contenente la bobina. Questo funziona bene per i sistemi in cui la fornitura di calore, in genere una caldaia, o fornitura di raffreddamento, in genere un refrigeratore, richiede un flusso costante. In altri sistemi, può darsi che il flusso costante nella bobina sia importante, forse per prevenire il congelamento. In questo caso la pompa può essere nel ciclo della bobina.

Le valvole di controllo sono in genere disponibili in tre stili di valvola: globo, farfalla e palla. La valvola di tipo globale è stata la più comune per molti anni, ma le valvole a sfera caratterizzate stanno diventando molto popolari e stanno iniziando a diventare una parte significativa del mercato di lavoro. Sotto le dimensioni di 2 pollici, di solito hanno sudore (saldato) o connessioni avvitate, mentre sopra i 2 pollici sono in genere flangiati.

figura 2mostra una tipica valvola di controllo a due vie di tipo globale. È costituito da un corpo, un solo sedile e una spina. La spina è collegata a uno stelo, che, a sua volta, è collegato all'attuatore, chiamato anche attuatore o motore. Spostare lo stelo su e giù controlla il flusso. La chiusura completa si ottiene quando la spina è saldamente contro il sedile.

figura 2. Valvola a sesso a singolo globo a due vie (il flusso del fluido è da sinistra a destra)

Il corpo è collegato al sistema di tubazioni in qualsiasi modo adeguato (avvitato, flangiato, saldato, saldato, ecc.), Ma è importante che i sindacati o qualcosa di simile siano forniti in modo che la valvola possa essere facilmente rimossa per la riparazione osostituzione. Assicurarsi che la direzione del flusso sia corretta con la freccia sul corpo della valvola. Le valvole di servizio (manuale) devono essere fornite per isolare le singole valvole di controllo o sottosistemi di tubazioni.

Un attuatore che viene lanciato per sollevare lo stelo della valvola su perdita di potenza combinata con la valvola del globo mostrata infigura 2produrrebbe un gruppo di valvole normalmente aperto. La valvola è aperta quando l'alimentazione viene rimossa dall'attuatore.

Figura 3Mostra una valvola globale che si chiude con lo stelo. Usando questo attuatore con la valvola inFigura 3-3produrrebbe un gruppo valvola normalmente chiuso poiché la valvola viene chiusa quando la potenza viene rimossa dall'attuatore. In entrambi i casi, lo stelo deve essere guidato contro il flusso di fluido per chiudere la valvola. Le valvole normalmente aperte sono generalmente desiderate, quando disponibili, poiché non riescono sempre alla posizione aperta e, se si desidera la chiusura, le valvole manuali possono essere chiuse/spento per limitare il flusso fino a quando non è possibile effettuare le riparazioni.

Figura 3. Valvola a due vie normalmente chiusa a globo

Le figure indicano che il flusso attraverso la valvola deve verificarsi nella direzione mostrata dalla freccia. Tutte le valvole di controllo avranno una freccia lanciata infuori dal corpo per indicare la direzione del flusso. La ragione di ciò è la seguente: in qualsiasi collegamento tra motorio e stelo della valvola ci sarà un po 'di motivazione libera dello stelo della valvola. Quando il flusso si verifica nella direzione corretta, la pressione di velocità del fluido e la pressione differenziale del fluido attraverso la valvola tende ad aprire la valvola. Pertanto, il motore deve premere saldamente per chiuderlo, prendendo qualsiasi libera circolazione. Se il flusso avviene nella direzione sbagliata, la pressione della velocità tende a chiudere la valvola (spingendo verso il basso sulla parte superiore della spina della valvolafigura 2). Quando la valvola si limita a limitare la sua posizione chiusa, la pressione può essere sufficiente per spingere la spina in posizione chiusa, sfruttando la libera circolazione o il gioco nello stelo della valvola. Quando ciò accade, il flusso cessa, quindi il componente di pressione della velocità scompare e la libera circolazione consente alla valvola di aprire. Inizia il flusso, il componente di velocità riappare e il ciclo viene ripetuto indefinitamente. Ogni volta che il flusso si ferma e si inizia, la forza inerziale del fluido nel tubo provoca uno shock noto comemartello da acqua. Oltre ad essere rumoroso e fastidioso, può causare guasti al sistema di tubazioni. Pertanto, è importante non installare mai una valvola di controllo all'indietro.

Figura 4Mostra una valvola a doppio posto, anche chiamata valvola bilanciata. Come suggerisce il nome, ha due spine e sedili disposti in modo che la pressione differenziale fluida sia bilanciata e l'attuatore non deve combattere contro la pressione differenziale per chiudere la valvola, come fa nelle valvole a seme singola mostrata infigura 2. Ciò riduce le dimensioni dell'attuatore. Ma la valvola non può intrinsecamente fornire un arresto stretto. Ciò riduce la sua applicabilità ai sistemi HVAC, in cui si desidera di solito un arresto stretto, per ridurre al minimo i costi energetici (per prevenire perdite e riscaldamento e raffreddamento simultanei).

Figura 4. Valvola a due vie a doppio posto

Le valvole di controllo di tipo globale modulanti sono realizzate con due tipi di base di spine: la spina lineare (v-port) (vediFigura 5) e plug percentuale uguale (vediFigura 6). Molti produttori hanno variazioni su questi due progetti (chiamati percentuale uguale lineare o modificata modificata), le cui caratteristiche sono generalmente simili a quelle qui descritte.

Figura 5. Tappo di valvole lineare (V-Port)

Figura 6. Tappo di valvola percentuale uguale

Una spina piatta piatta (vediFigura 7) viene talvolta utilizzato per un dazio a due posizioni e a apertura rapida.

Figura 7. Tappo di valvola a apertura rapida (piastra piatta)

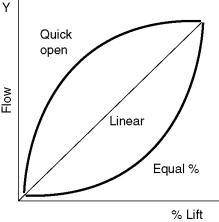

Il grafico inFigura 8Mostra la relazione del flusso percentuale di sollevamento del tappo percentuale per ciascun tipo di spina, assumendo una caduta di pressione costante attraverso la valvola. Il sollevamento del tappo è definito come zero con la valvola chiusa e fino al 100% quando la valvola viene aperta al punto oltre il quale si verifica alcun aumento del flusso. La spina piatta piatta fornisce circa il 60% del flusso completo quando aperto solo il 20%. Pertanto, è adatto solo per il controllo a due posizioni.

Figura 8. Caratteristiche della valvola di controllo

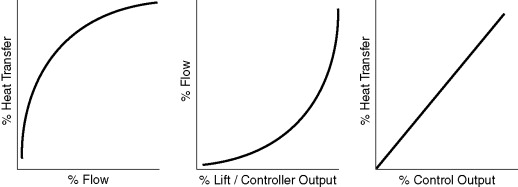

Le caratteristiche della valvola di controllo sono uno studio complesso delle caratteristiche necessarie dal sistema HVAC e dalla sua bobina e come la valvola è progettata per funzionare e funzionare. La scelta corretta di questi problemi di caratteristiche può produrre una valvola di controllo correttamente combinata per la sua applicazione. Un esempio molto semplice di questo è raffigurato inFigura 9.

Figura 9. Combinazione di caratteristiche della bobina e della valvola di controllo

Come mostrato inFigura 10, the linear plug has an essentially linear characteristic while the equal percentage plug is shaped so that the flow increment is an exponential function of the lift increment. This means that when the valve is almost closed, a large percent change of lift is required for a small change of flow.

Figura 10. Typical Valve Characteristics at Constant Pressure Drop

As the plug reaches its last tiny increment of closure until it fully shuts, the flow drops off very quickly. This minimum flow rate just before closure is a function of the physical construction of the valve, plug, and seat. The ratio of the minimum rate to maximum rate at the same pressure drop across the valve is called the range ability or turn-down ratio. For a typical HVAC control valve, this ratio will be about 20:1, which is equivalent to a 5% flow when the valve is barely cracked open. This is usually adequate for HVAC control work. Valves with larger ratios are available but they are more expensive.

Figura 11 shows a butterfly valve, which is basically a round disk that rotates within the valve body to modulate flow. While not always suitable for modulating duty (as discussed in the next section), butterfly valves can be used for shut-off, balancing, and two-position and three-way duty. The butterfly valve has a characteristic that falls in between the equal percentage and linear plug characteristics, see Figura 10, mentre la valvola a sfera ha una caratteristica quasi lineare. Diverse caratteristiche di flusso sono desiderate in diverse applicazioni.

Figura 11. Valvola a farfalla

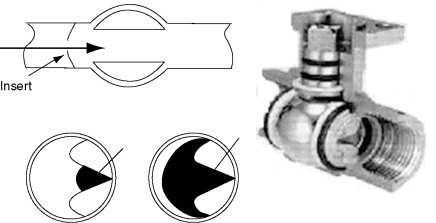

Viene mostrata una valvola a sfera (fondamentalmente una sfera annoiata che ruota nel corpo della valvola)Figure 12 e 13. Le valvole a sfera sono utilizzate principalmente come valvole di intercettazione e bilanciamento su piccoli sistemi di tubazioni (dimensioni nominali di 2 pollici e meno), ma recentemente sono state adattate per applicazioni di controllo automatico, principalmente per piccole bobine come le bobine di riscaldamento. Le valvole a sfera, senza una spina appropriata, non devono essere utilizzate a scopo di controllo del flusso di grandi dimensioni; In genere la resistenza, quando aperta, è troppo bassa e si presta a consentire una valvola di dimensioni molto più piccola in relazione al tubo e il suo controllo è instabile.

Figura 12. Layout della valvola a sfera

Figura 13. Valvola a sfera caratterizzata

Le valvole a sfera con una "spina caratterizzata" possono essere utilizzate in alcune tipiche applicazioni di controllo HVAC come illustrato inFigura 13.

Le caratteristiche di flusso di queste valvole a sfera standard e le spine caratterizzate sono mostrate inFigura 14.

Figura 14. Valvola a sfera

I tre tipi di valvole considerati - globo, farfalla e palla - hanno tutti bisogno di guidare con un attuatore. L'attuatore della valvola globale sposta e uscirà lo stelo della valvola come mostrato inFigura 15. Gli attuatori per le valvole a sfera e farfalla devono ruotare lo stelo della valvola con un attuatore in genere come mostrato inFigura 16.

Figura 15. Attuatori di valvole: sposta lo stelo su e giù

Figura 16. Valve Actuator - Rotary (cortesia Honeywell)

L'uso delle valvole a due vie offre diversi vantaggi rispetto alle valvole a tre vie, tra cui:

-

La valvola è meno costosa da acquistare e installare. Ciò è parzialmente compensato dagli attuatori in genere costano di più a causa della maggiore pressione differenziale attraverso la valvola.

-

Le valvole a due vie provocano un flusso variabile che ridurrà l'energia di pompaggio. Ciò è particolarmente vero quando le unità a velocità variabile vengono utilizzate sulle pompe.

-

Le perdite di calore delle tubazioni e l'energia della pompa possono essere ridotte utilizzando la valvola per spegnere il flusso verso bobine inattive mentre servono bobine attive; Questo è un vantaggio quando un impianto centrale serve molte bobine che operano su diversi programmi.

-

La diversità nel carico può essere presa in considerazione quando size i sistemi di pompaggio e distribuzione, riducendo potenzialmente i loro costi.

-

La necessità di flussi di bilanciamento del sistema viene ridotta o eliminata nella maggior parte delle applicazioni. Poiché le valvole utilizzeranno la stessa acqua fredda o calda che richiede dal carico, il sistema delle valvole a due vie è auto-bilanciamento in condizioni operative normali. Con le valvole a tre vie, il flusso si verifica sempre attraverso il circuito (attraverso la bobina o il bypass), quindi il flusso deve essere bilanciato per garantire che il flusso richiesto sia consegnato a ciascuna bobina.

D'altra parte, l'uso di valvole a due vie può avere svantaggi:

-

Alcuni refrigeratori e caldaie non sono in grado di gestire portate ampiamente variabili. L'uso delle valvole a tre vie al posto delle valvole a due vie è un modo per risolvere questo problema. (Le valvole a due vie possono ancora essere utilizzate sulle bobine, ma alcuni altri mezzi per mantenere il flusso attraverso l'attrezzatura devono essere inclusi, come un bypass a pressione, VSD o un sistema di pompaggio primario/secondario. Il lettore viene indirizzato alManuale di Ashrae - Sistemi e attrezzature HVACe altre fonti per ulteriori informazioni su questi progetti alternativi.)

-

Le valvole a due vie causano aumentare le pressioni differenziali attraverso le valvole di controllo, in particolare quando le pompe non sono controllate. Ciò riduce la controllabilità del sistema e può persino causare l'apertura delle valvole dalla pressione dell'acqua. Gli attuatori in genere sono dimensionati più grandi per gestire le chiusure di pressione molto più grandi.

-

A causa dei vantaggi che offrono, è generalmente raccomandato l'uso di valvole a due vie, utilizzate con il bypass o il design VSD appropriato, in particolare per i sistemi di grandi dimensioni in cui i loro vantaggi energetici e di primo costo sono significativi. Ma la progettazione del sistema e la selezione delle valvole (discussa nella sezione successiva) devono essere in grado di mitigare questi due svantaggi affinché il sistema funzioni correttamente.